更新日期:2017-08-04 17:38:08

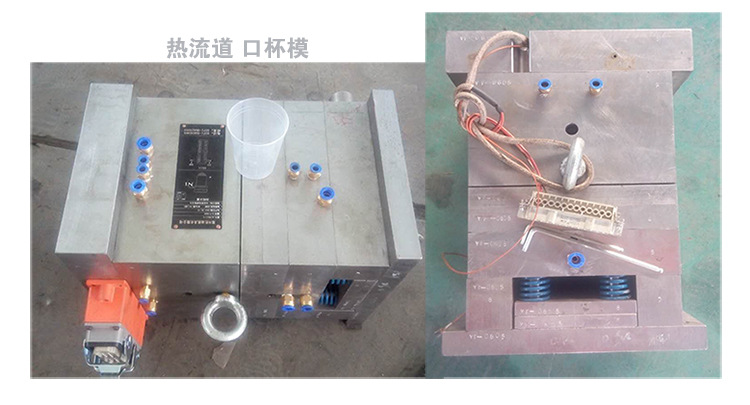

熱流道係統是一種用途非常廣泛的塑料成型澆注(zhù)係統,主要借助(zhù)於加熱裝置(zhì)和電子溫(wēn)控係統使澆注係統中的熔融塑料不發生凝固,從而平穩有序地將塑料填充到模(mó)具型腔(qiāng)中。在沒有注塑壓力的情況下,熔融塑(sù)料不(bú)會自動(dòng)流動,也不會隨(suí)著塑料製品的脫模產生拉絲(sī)、溢流等現象,所以熱道模具又稱無流道或少流道模具。

長期以來,塑(sù)料模具的澆注(zhù)係統統一直都使用冷流道將熔融塑料注入模具型腔。隨著科學的進步和生產力的不斷發展,人們開始(shǐ)認識到傳統的(de)注(zhù)塑模具存在很多弊端,其中流道廢料的產生使成型周期加長,生產效(xiào)率低下(xià),直接導致成本的增加(jiā)。隨著3D軟件的產(chǎn)生,塑料製品的結構(gòu)越來越複雜,要求也越來越高,因此,傳統(tǒng)模具在成型工藝上已難以滿足現(xiàn)代產品的需要,人們不得不考慮采用(yòng)其他技術工藝。19世紀50年(nián)代(dài)末,美國(guó)Incoe公司發明了熱流道注塑成型模具技術,從而掀起了模具(jù)工業的一次革(gé)命(mìng)。特別是近年來微電子技術的發展、電子溫控箱的發明,使熱流道(dào)係統已發展到非常(cháng)成熟(shú)的階段。

熱流道和冷流道的優勢對比

1、冷流道

(1)在注塑(sù)填充過程中,由於料流前端的熱量不斷損耗,料(liào)流表麵產生凝固,注(zhù)塑壓力損失(shī)較大,直接影(yǐng)響到注塑機的使用壽命。

(2)在(zài)注塑填充過程中,由於料流前端的熱量不斷損耗(hào),料流表麵產生凝固,造成注入模(mó)具中的塑料溫度不均勻,可能直接導(dǎo)致成型後的(de)塑料製品(pǐn)出現料(liào)花(huā)、熔接痕、變形、翹曲、凹陷、填充不滿(mǎn)等一(yī)係列(liè)問題,塑料(liào)製品無法達到要求。

(3)由於冷流(liú)道的產生,迫使工廠(chǎng)需設立(lì)專門的廢料二(èr)次加工(gōng)設備,造(zào)成人力、物(wù)力和材料的浪費。

(4)有些模具結構(gòu)存在(zài)澆口和塑料製品不能自動分離的問題,需要加修剪澆口工序,自動化程度低。

(5)模具冷卻時間(jiān)長,填充時(shí)間長,造成生產效率低下。

2、熱流道(dào)

(1)熱流道(dào)加(jiā)熱後的溫(wēn)度和注(zhù)塑機料筒、射嘴的溫度(dù)幾乎相等(děng),避免了熔(róng)融塑料在流道內表麵冷凝的現象(xiàng),注塑(sù)壓力損耗較小。

(2)塑料成型(xíng)後,質量較高。因為塑(sù)料在注(zhù)入型腔後溫度、壓力和密度均勻,成型後塑件(jiàn)內應力小,變形也較(jiào)小,尺寸穩定。

(3)無廢(fèi)料,節(jiē)省材料,節約資源和成本。

(4)模具冷卻快,填充快,成型周期短,生產效率高。

3、熱流道模的特點(diǎn)

(1)塑料的熔融溫度範圍較(jiào)寬(kuān)。低(dī)溫時,流動性好;高溫時具有較好的熱穩定性。

(2)對壓力敏(mǐn)感。不加壓不流動,但施加壓力後即(jí)刻流動。

(3)導熱性好。加熱快,冷卻快。

4、熱流道模的缺點

(1)因熱流(liú)道係統有加熱機構和分流板機構,需占用較大空間。因此,模具的整體高度(dù)需加大,直接導致模具成本增加。

(2)熱量損耗嚴重,難以控製。

(3)加熱後會產生嚴(yán)重的熱膨脹。

(4)熱流道係統價格昂貴,導(dǎo)致模具製造成本增加。

5、設(shè)計熱流道模具需(xū)要注意(yì)的幾個問題(tí)

(1)因加熱後會產生嚴重的熱膨脹,所以在熱流道係統和模具之間,必(bì)須留有足夠的空間以供膨脹。

(2)熱流道係統和(hé)模具之間應盡量避免大麵積接觸。

(3)因熱量損耗嚴重,所以在模具和注(zhù)塑機之間應增加(jiā)隔熱墊板,以減少熱量流失。隔熱墊板必須為絕緣材料,常用的有電木板、各種塑料板材或玻璃纖維等。

銷售經理:18337377787

采購經理:0373-7022565

電 話:0373-5433888

傳 真:0373-5433868

郵 箱:info@sdgywe.pro

地 址:新鄉市(shì)宏力大道西賈橋工業區(qū)12號

備案號:豫ICP備16026643號-1